Повышение КПД гидроагрегатов гидроэлектростанций, увеличение эффективности выработки электрической энергии на ГЭС, ГАЭС и каскадах ГЭС с использованием ультразвуковых акустических времяимпульсных многолучевых расходомеров.

ООО НКФ «Волга»: Панкратов С.А. - заместитель директора; Бирюков В.В. - технический директор. ООО "Гидроэнерготехсервис": Нагорный И.М. – технический директор.

Ключевые слова:

- Ультразвуковой акустический многолучевой расходомер

- КПД гидроагрегата

- Эксплуатационная характеристика турбины

- Комбинаторная зависимость

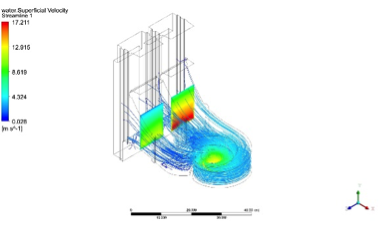

- CFD – численное гидродинамическое моделирование

Национальным стандартом Российской Федерации «ГОСТ Р 55260.3.1-2013 Гидроэлектростанции» определено, что «энергетические характеристики гидротурбин являются важным показателем их технического уровня и критерием для оценки технического состояния в период эксплуатации. На гидроэлектростанциях необходимо регулярно проводить эксплуатационные энергетические испытания гидротурбин и приемочные испытания вновь вводимых (модернизированных) гидротурбин: - с непосредственным измерением расходов воды через гидротурбину (абсолютным методом) при вводе в эксплуатацию штатных гидроагрегатов (гидротурбин) после достижения проектного напора и при вводе в работу гидротурбин после модернизации и/или замены элементов гидротурбины или изменения формы проточного тракта». При этом наиболее сложным и дорогостоящим элементом энергетических испытаний гидротурбин является точное натурное измерение объемного расхода воды через гидроагрегаты. Для определения фактических (абсолютных) значений расхода воды через гидротурбину и ее КПД стандарт рекомендует использовать отработанный в отечественной практике метод "площадь - скорость", при котором расход гидротурбины определяется интегрированием поля местных скоростей в выбранном для этого створе. При этом створы измерения абсолютным методом располагают в турбинных водоводах и, крайне редко – непосредственно в спиральных камерах гидравлических турбин.

На сегодняшний момент в распоряжении гидроэнергетиков есть два основных альтернативных абсолютных метода "площадь - скорость": гидрометрические вертушки и ультразвуковой (акустический) метод. При этом использование гидрометрических вертушек, является традиционным способом. Водовод в поперечном сечении перегораживают рамой с закрепленными на ней импульсными вертушками, прошедшими предварительную тарировку на испытательном стенде.

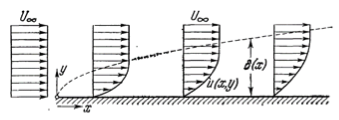

Вертушки жестко закреплены на раме параллельно оси водовода, а иногда имеют одну степень свободы – относительно вертикальной оси. Количество импульсов на каждой вертушке на основании данных предварительной тарировки переводится в локальную скорость потока. Поверхность поля скоростей между вертушками аппроксимируется, а от крайних вертушек до нулевой скорости на твердой границе – пересчитывается по заданным уравнениям. Хотя этот способ кажется простым и интуитивно понятным, он имеет ряд ограничений и существенных недостатков. Первый недостаток – «затенение» водовода, конструкция рамы и вертушек уменьшают живое сечение и влияют на поток. При больших размерах поперечного сечения проточного тракта рама должна быть достаточно прочной и массивной, что приводит к ещё большему затенению, а зачастую размер поперечного сечения и нагрузки на раму столь велики, что приходится лишь частично перекрывать водовод и передвигать раму в процессе измерений, что приводит к искажению эпюры скоростей потока. Это не позволяет также делать единовременные измерения в момент изменения расхода и в целом ограничивает количество режимов, при которых могут быть проведены испытания. Вертушка является механически вращающимся телом, которое в процессе измерений может изменить момент сопротивления или вовсе выйти из строя. При наличии сужений водовода и неустановившегося течения, что характерно для турбинных водоводов большинства ГЭС (особенно – русловых), в створе измерений присутствуют поперечные составляющие вектора скорости в каждой точке, которые делают связь между скоростью вращения вертушки и осевой скоростью потока, отвечающей за расход, непредсказуемой. Таким образом, погрешность измерений объемной эпюры скорости течения (объемного расхода) может существенно превышать данные погрешности измерений локальной скорости каждой отдельной вертушкой. И, наконец, это дорогостоящие временные измерения, которые не могут отследить изменения во времени, связанные с износом гидромеханического оборудования, засорением проточного тракта и т.п., а также не могут быть интегрированы в автоматические системы управления для мониторинга и анализа надежности и эффективности работы гидравлических турбин.

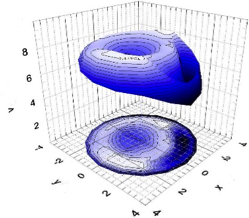

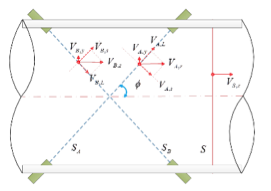

С 60-х годов прошлого века активно развивается, а на сегодня в мировой практике гидроэнергетики де-факто стал основным, альтернативный метод абсолютных измерений объемного расхода воды через гидротурбину – ультразвуковой акустический времяимпульсный (Acoustic Transit-Time) метод. Иногда его также называют времяпролетным методом. Он основан на линейной зависимости между скоростью течения жидкости и скоростью распространения акустической волны. На стенках водовода, под углом к его оси, устанавливаются пары акустических преобразователей, которые являются излучателями и приемниками акустических импульсов. Отрезок между излучателями называют «акустический луч» (acoustic path). Средняя скорость потока по длине луча определяется по разности времени транзита акустического импульса в прямом и обратном направлениях. Для более точного описания эпюры скоростей потока створ измерения состоит из нескольких лучей – в соответствие с международным стандартом IEC 60041 количество лучей для испытания гидравлических турбин должно быть не менее 4-х, а в новой версии этого стандарта предполагается, что для этой цели должно быть использовано не менее 8-ми акустических лучей (по 4 в 2-х перекрестных плоскостях). Такая конфигурация характерна для большинства существующих в мире подобных систем измерения расхода воды на турбинных водоводах ГЭС.

Минимально достаточное количество лучей и расположение измерительного створа является предметом гидравлического исследования и проектирования с учетом гидравлических условий и достигаемой точности измерений. В мировой практике максимальное количество лучей многолучевого времяимпульсного ультразвукового акустического расходомера – 18 (по 9 лучей в 2-х перекрестных плоскостях) установлено, например, на ГЭС «Три ущелья» на реке Янцзы, где специальные гидравлические исследование проводились Национальным институтом метрологии КНР.

Современные акустические многолучевые расходомеры для водоводов большого размера обеспечивают минимально возможную погрешность измерений объемного расхода (до +/- 0,5%), оказывают минимальное гидравлическое сопротивление потоку, осуществляют многолетние непрерывные измерения, архивирование и передачу данных в АСУ ТП станции, имеют, как правило, более низкую стоимость по сравнению с испытаниями, проводимыми при помощи гидрометрических вертушек, обеспечивают измерения в прямом и обратном направлениях потока, могут использоваться как при приемосдаточных и гарантийных испытаниях гидротурбин, так и для последующих периодических (по сути – непрерывных) энергетических испытаний.

Почему же, при столь очевидных преимуществах и несмотря на мировую практику, ультразвуковые акустические расходомеры на постсоветском пространстве при измерениях на турбинных водоводах ещё не полностью заменили гидрометрические вертушки и некоторые другие морально устаревшие методы? Мало того, иногда всерьез рассматриваются предложения их натурной «тарировки» при помощи заведомо менее точных вертушек! Выбор расположения измерительного створа, его конфигурации, подбор оборудования, монтаж и наладка требуют высокой культуры производства и специальных знаний в области гидротехники и гидравлики. Зачастую установка таких систем измерения сопутствует работам по модернизации гидромеханического оборудования и является их частью, то есть заказчиком является не сама станция, а подрядная организация, которая не всегда может верно оценить важность задачи измерения расхода, склонна к занижению стоимости оборудования и услуг и не уделяет достаточного внимания выбору субподрядчика по проектированию, установке и наладке измерительной системы. Особенно это актуально для водоводов с недостаточными длинами прямых участков до и после измерительного створа, т.е. с неустановившимся течением в измерительном створе, сопровождаемым наличием поперечных составляющих осредненных скоростей турбулентного течения, оказывающим «паразитное» влияние на точность измерений, что характерно для подавляющего большинства гидроэлектростанций, а особенно критично – для русловых ГЭС с короткими подводящими трактами полигональной формы. Для достижения качественного инженерного результата необходимо проведение специальных гидравлических исследований (на численных и/или физических моделях) с валидацией их результатов натурными данными.

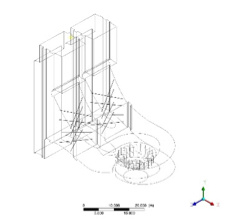

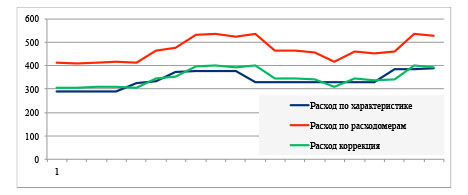

Пример. Шульбинская ГЭС на реке Иртыш, Казахстан.

Специальные гидравлические исследования, наглядно демонстрируют, что игнорирование гидравлических условий в данном случае могло бы привести к неприемлемому результату измерений.

|

Qэт, м3/с |

400 |

510 |

624 |

|||

|

Окно 9 |

Окно 10 |

Окно 9 |

Окно 10 |

Окно 9 |

Окно 10 |

|

|

Qэт, м3/с |

232,0 |

171,8 |

289,0 |

210,8 |

360,4 |

264,0 |

|

Qинд, окно, м3/с |

300,6 |

221,3 |

376,1 |

274,2 |

469,8 |

345,4 |

|

kcorr |

0,772 |

0,776 |

0,769 |

0,769 |

0,767 |

0,764 |

Одной из распространенных ошибок является использование для постоянних измерений расхода накладных снаружи акустических преобразователей, не имеющих непосредственного контакта излучающих элементов с жидкостью.

Применение акустического ультразвукового метода измерения расхода – цели внедрения и измерений

- Энергетические испытания гидроагрегатов – проведение с максимально возможной, на сегодняшний день, точностью и необходимой периодичностью при всех режимах работы ГЭС. Это, в свою очередь, позволяет получить дополнительный эффект по увеличению КПД выработки электрической энергии при групповом регулировании гидроагрегатов, а для поворотно-лопастных турбин – дополнительно для каждого гидроагрегата.

- Водохозяйственный учет.

- Мониторинг протечек и разрывов водоводов, при необходимости – управляющее воздействие на исполнительные механизмы закрытия затворов.

- Мониторинг герметичности проточного тракта.

- Мониторинг изменения состояния проточного тракта и гидромеханического оборудования – непрерывно и во времени.

- Регулирование каскада – наиболее точные и непрерывные данные перераспределения стока, более эффективное использование полезного объема водохранилищ с уменьшением холостого сброса в полноводный период.

- Анализ переходных процессов, связанных с маневрированием гидроагрегатов, затворов, колебанием уровня в уравнительных резервуарах деривационных ГЭС и т.д.

- Предоставление персоналу станции и каскада данных для оперативного управления и аналитики.

- Является элементом автоматизации и цифровизации технологических процессов станции, каскада и энергетической системы в целом.

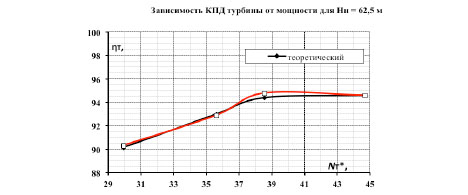

Пример. Киевская ГАЭС на реке Днепр, Украина.

Система измерения расхода воды установлена на гидроагрегате № 2 для выполнения функций точного контроля расхода, контроля целостности подводящих/отводящих водоводов и поддержания оптимального КПД работающих гидроагрегатов.

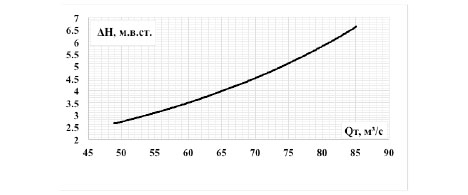

Проведенные испытания показали, что потери напора в подводящих водоводах весьма высоки, и определяются, главным образом, длиной, диаметром и состоянием внутренней поверхности водовода и сороудерживающей решетки. При максимальных мощностях турбины, существенно снижается напор нетто и оказывается негативное влияние на надежность работы агрегата (вибрации, биение вала, пульсации давления). Было рекомендовано провести специальные испытания по определению допустимых режимов работы агрегатов Киевской ГАЭС и, на основании их результатов, скорректировать эксплуатационную характеристику турбины и линию ограничения мощности, введенную в регулятор скорости турбины.

Также, в момент пусконаладочных работ системы измерения расхода воды, при полной остановке гидроагрегата, были выявлены и устранены существенные протечки направляющего аппарата.

|

Nт*, МВт |

ηт, % теоретический |

ηт, % натурный |

|

29,94 |

90,1 |

90,3 |

|

35,59 |

93,0 |

92,9 |

|

38,55 |

94,4 |

94,8 |

|

44,69 |

94,6 |

94,6 |

Зависимость потерь напора турбины от расхода

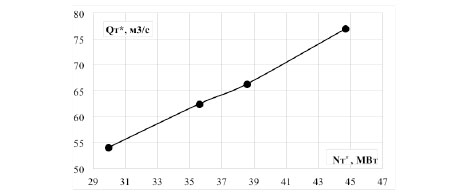

Зависимость расхода воды через турбину от мощности для Нн = 62,5 м

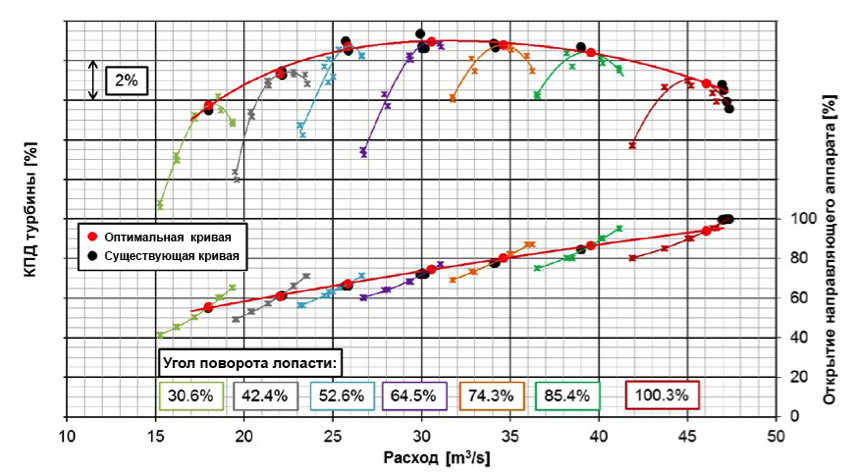

Определение оптимальной комбинаторной зависимости поворотно-лопастной гидротурбины.

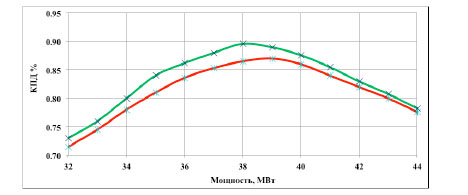

Перераспределение нагрузки между 2-мя гидроагрегатами ГЭС (установленная мощность 78 МВт) с максимизацией интегрального КПД.

|

Актуальное КПД: 85,7% |

|

Максимальное КПД: 86,3% |

||||

|

ГА |

Мощность, МВт |

Расход, м3/с |

|

ГА |

Мощность, МВт |

Расход, м3/с |

|

1 |

39 |

68,7 |

|

1 |

40 |

69,6 |

|

2 |

39 |

70,0 |

|

2 |

38 |

68,2 |

Список литературы:

- IEC 60041:1991 Field acceptance tests to determine the hydraulic performance of hydraulic turbines, Storage, pumps and pump turbines, IEC 1991. (Международная электротехническая комиссия - МЭК: Турбины гидравлические, гидроагрегаты ГАЭС и турбонасосы. Полевые приемочные испытания для определения пропускной способности).

- ГОСТ Р 55260.3.1-2013 Гидроэлектростанции. Часть 3-1. Гидротурбины. Технические требования к поставке.

- ГОСТ Р 55260.3.2-2013 Гидроэлектростанции. Часть 3-2. Гидротурбины. Методики оценки технического состояния.

- ГОСТ Р 51657.5-2002 Водоучет на гидромелиоративных и водохозяйственных системах. Способ измерения расходов воды с использованием ультразвуковых (акустических) измерителей скорости. Общие технические требования.

- СО 153-34.20.501-2003 Правила технической эксплуатации электрических станций и сетей Российской Федерации.

- СТО 17330282.27.140.001-2006 Методики оценки технического состояния основного оборудования гидроэлектростанций.

- РД 153-34.0-09.161-97 «Положение о нормативных энергетических характеристиках гидроагрегатов и гидроэлектростанций».

- СТО РусГидро 04.02.75-2011. Гидроэлектростанции. Энергоэффективность и энергосбережение. Основные требования.

- СТО РАО ЕЭС 17330282.27.140.013-2008. Механическое оборудование гидротехнических сооружений ГЭС. Условия создания. Нормы и требования.

- Гидравлические расчеты водосбросных гидротехнических сооружений: М.: Энергоатомиздат, 1988.

- ASME PTC 18-2002. Hydraulic turbines performance test codes. (Американская ассоциация инженеров-механиков: Гидравлические турбины и насос-турбины. Коды испытаний производительности).

- Chi Wang, Tao Meng, He-ming Hu, Liang Zhang. Accuracy of the ultrasonic flow meter used in the hydroturbine intake penstock of the Three Gorges Power Station. National Institute of Metrology, Beijing, China, 2012.

- Staubli T, Luescher B, Gruber P, Widmer M. Optimization of acoustic discharge measurement using CFD. International Journal on Hydropower & Dams 2008; 15(2):109–12.

- Schwery, A. Abgottspon, T. StaubliField and lab experience with clamp-on acoustic flow meters. http://www.ighem.org/Papers_IGHEM/357.pdf

- Rizzacasa, C. Nunes Mendes and M. Francucci, Enel, Italy; R. Straatmann, M. Viero and E.J. Koshinski, WEG, Brazil. The installation of large Kaplan-S turbines at the Apiacas project. International Journal on Hydropower & Dams, Volume Twenty Six, Issue 6, 2019.